- Home

- Ressourcen

- Schulungen

- Produktauswahl

Product Selection

Zu einem Abschnitt springen

Kräfte, die auf Dichtungsvorrichtungen wirken

Bevor wir ein Dichtungselement richtig auswählen können, ist es wichtig, die Kräfte zu verstehen, die auf das Dichtungselement in der Anwendung wirken. Zunächst betrachten wir die Kräfte in einer Flanschverbindung, in der eine Dichtung verwendet wird.

Kräfte, die auf eine Dichtung wirken

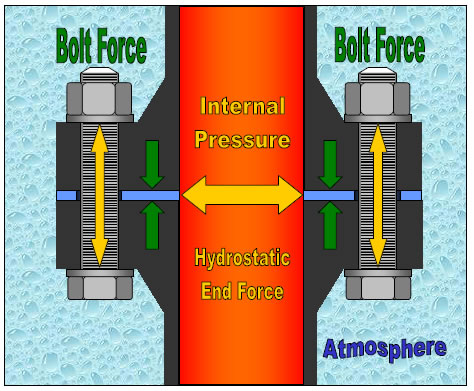

Bei einer Flanschverbindung wird die Dichtung zwischen zwei Flansche gelegt, die dann mit Schrauben, Bolzen oder anderen Klemmvorrichtungen zusammengeklemmt werden.

In diesem Beispiel erzeugen die Schrauben eine Klemmlast oder Schraubenkraft, die die Dichtung zusammendrückt.

Sobald das Medium in das System eingeleitet wird, versucht der entstehende Innendruck, die Dichtung zu drücken und die Flansche zu trennen. Diese Kraft wird als hydrostatische Endkraft bezeichnet. Wenn die hydrostatische Endkraft die Schraubenkraft übersteigt, trennen sich die Flansche, und die Dichtung wird undicht oder bläst aus.

Die letzte äußere Kraft, die wir berücksichtigen müssen, ist die Atmosphäre. Mit anderen Worten: Was passiert außerhalb der Flanschbaugruppe?

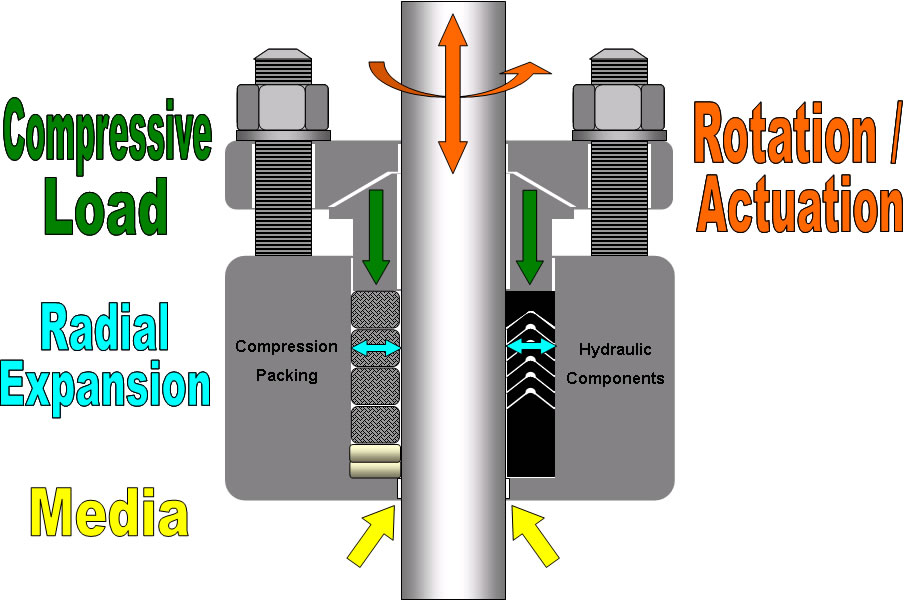

Bei einer Stopfbuchse oder einer hydraulischen Anwendung wird durch eine zylindrische Vorrichtung, die als Stopfbuchse bezeichnet wird, eine Druckbelastung auf die Dichtungskomponenten ausgeübt.

Diese Druckbelastung bewirkt eine radiale Ausdehnung der Dichtungskomponenten, wodurch eine Dichtung zwischen der Wand der Stopfbuchse und der Welle, der Spindel, der Stange oder dem Stößel entsteht.

Wenn das Medium eingeführt wird, kann es durch die hydrostatische Belastung eine zusätzliche radiale Ausdehnung bewirken, da es versucht, die Dichtungskomponenten aus der Stopfbuchse zu drücken.

Schließlich muss auch die Wellenbewegung berücksichtigt werden. Wie sich die Welle bewegt (rotierend oder hin- und herbewegend) und mit welcher Geschwindigkeit, wirkt sich direkt auf die Auswahl der Dichtungsvorrichtung aus.

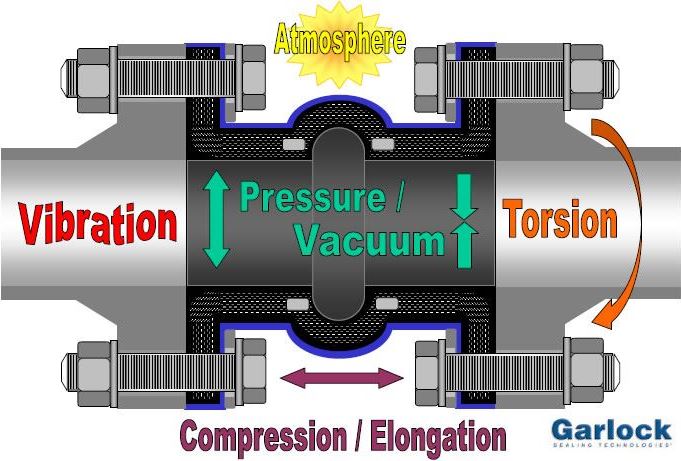

Einige Flanschverbindungen erfordern einen Kompensator, der eingesetzt werden kann, um unerwünschten dynamischen Kräften im System entgegenzuwirken oder sie zu minimieren.

Diese Kräfte können in Form von Vibrationen, Verdrehung oder Torsionsbewegung, Kompression und Dehnung auftreten. Darüber hinaus muss der Kompensator in der Lage sein, dem Systemdruck, ob Über- oder Unterdruck (Vakuum), standzuhalten.

Schließlich muss das Äußere des Kompensators so beschaffen sein, dass es äußeren Witterungseinflüssen wie Öl, Wasser und ultravioletter Strahlung standhält.

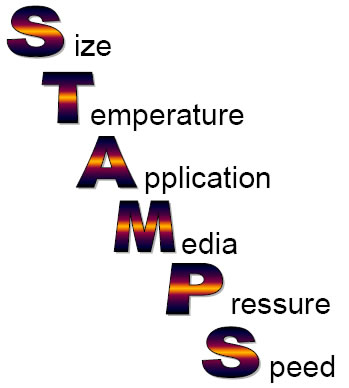

Kriterien für die Produktauswahl (STAMPS)

Dichtungen

Dichtungen werden am häufigsten in Verbindungen verwendet, die Flansche genannt werden. Zwar gibt es in der Industrie genormte Größen und Klassen, wie z. B. 3"-150#, aber auch nicht genormte Flansche sind in einem Werk zu finden.

Wenn es sich um einen nicht genormten Flansch handelt, ist es sehr wichtig, so viele Details wie möglich über die Kontaktabmessungen (der Teil der Dichtung, der tatsächlich komprimiert wird) und die Verbindungselemente oder Schrauben (Größe, Qualität, Anzahl) zu erhalten.

Die Anwendungsingenieure von Garlock können diese Informationen nutzen, um die Kontaktfläche und die verfügbare Montagespannung zu berechnen. Dies ist ein Schlüsselfaktor im Auswahlprozess, da eine unzureichend belastete Dichtung zu einem vorzeitigen Ausfall der Anlage führen kann.

Stopfbuchspackungen und hydraulische Komponenten

Kompressionspackungen und Hydraulikkomponenten werden in der Regel in einer Kammer einer Pumpe, eines Ventils oder eines Zylinders untergebracht, die als "Stopfbuchse" bezeichnet wird. Die Abmessungen der Stopfbuchse wirken sich direkt auf den für die Anwendung erforderlichen Materialquerschnitt sowie auf die Anzahl der Ringe aus. Zusätzlich zu den Ringen können auch Buchsen verwendet werden, um zusätzlichen Platz in der Stopfbuchse zu schaffen, der für das spezifizierte Dichtungsprodukt nicht erforderlich ist.

Weitere Informationen zur Berechnung des Packungsquerschnitts, der empfohlenen Wellenausführung und der empfohlenen Anzahl von Ringen pro Anwendung finden Sie in den technischen Leitfäden für Kompressionspackungen oder Hydraulikkomponenten.

Kompensatoren

Kompensatoren werden wie Dichtungen üblicherweise in Flanschverbindungen verwendet und sind in den in der Industrie üblichen Größen und Klassen erhältlich. Bei nicht genormten Flanschen sind ähnliche Flansch- und Verschraubungsinformationen erforderlich, um den Kompensator richtig zu bauen.

Im Gegensatz zu Dichtungen gibt es bei Kompensatoren jedoch eine zusätzliche Abmessungsebene, die berücksichtigt werden muss, die sogenannte "face-to-face"-Abmessung. Darüber hinaus ist es sehr wichtig, genaue Abmessungen zu erhalten, wenn ein Versatz und/oder eine falsche Ausrichtung zwischen den Flanschen besteht.

Garlock ist einer der wenigen Hersteller von Kompensatoren, der Kompensatoren nach Maß anfertigt, damit sie zu einer Baugruppe passen. Dies erleichtert nicht nur die Installation, sondern verbessert auch die Lebensdauer und die Bewegungsmöglichkeiten. Es ist auch sehr wichtig zu wissen, wie viel Kompression und Dehnung in der Baugruppe erforderlich ist, da dies direkten Einfluss auf die Art des Bogens (abrupt oder selbstspülend) und die Anzahl der Bögen haben kann.

Obwohl viele Systeme bei einer konstanten Temperatur arbeiten, ist es wichtig, Temperaturspitzen und Temperaturschwankungen im System zu erkennen und zu berücksichtigen, falls sie existieren.

Wenn die Systemtemperatur aufgrund von Temperaturspitzen oder Temperaturschwankungen schnell schwankt, muss die Dichtung auf jede Bewegung reagieren, die in der Anwendung aufgrund von Ausdehnung, Kontraktion und Änderung des Innendrucks auftritt.

Auch kryogene Bedingungen müssen richtig gehandhabt werden, da die meisten Materialien (in diesem Fall Dichtungen) eine Tieftemperaturgrenze haben, bei der das Material spröde wird. In diesem Fall kann das Produkt reißen oder brechen und zu einem vorzeitigen Ausfall führen.

Die Anwendung ist der Größe insofern ähnlich, als sie sich auf das Gerät bezieht, in dem das Produkt verwendet wird. Im Gegensatz zur Größe können die Anwendungsdaten jedoch zusätzliche Details enthalten, die durch die grundlegenden Maß- oder Größenangaben nicht aufgedeckt werden können.

Die Größe einer Stopfbuchse sagt beispielsweise nichts darüber aus, ob es sich um ein Ventil handelt, das alle paar Tage von Hand betätigt wird, oder um eine Pumpe, die sich mit einer Geschwindigkeit von 4000 Fuß pro Minute dreht, die Packungen jedoch, die in jeder dieser Anwendungen die beste Leistung erbringen würden, sind völlig unterschiedlich.

Bolzen und Befestigungselemente

Die gebräuchlichste Methode zum Festklemmen von Dichtungsvorrichtungen ist die Verwendung von Befestigungselementen oder Bolzen. Es gibt mehrere Variablen in einem Befestigungselement, die identifiziert und verstanden werden müssen, um sicherzustellen, dass die Dichtungsvorrichtung richtig belastet wird.

Die gebräuchlichste Methode zum Festklemmen von Dichtungsvorrichtungen ist die Verwendung von Befestigungselementen oder Bolzen. Es gibt mehrere Variablen in einem Befestigungselement, die identifiziert und verstanden werden müssen, um sicherzustellen, dass die Dichtungsvorrichtung richtig belastet wird.

Zuerst muss festgestellt werden, ob es sich bei dem Gewinde der Schraube oder des Befestigungselements um ein Fein- oder ein Grobgewinde handelt. Grobgewinde, die in der Industrie bei weitem am häufigsten vorkommen, sind zwar stärker, aber nicht so effizient wie Feingewinde. Daher benötigt eine Schraube mit Feingewinde ein geringeres Drehmoment, um die gleiche Last zu erzeugen wie eine Schraube mit Grobgewinde.

Zweitens können flache Unterlegscheiben die Übertragung der Last auf die Dichtungsvorrichtung erheblich verbessern, da sie der Mutter oder dem Schraubenkopf eine lagerähnliche Oberfläche bieten, auf der sie gleiten können. Ohne Unterlegscheiben ist es wahrscheinlicher, dass die Mutter oder der Schraubenkopf an der Kontaktfläche des Flansches, des Ventils oder anderer Geräte hängen bleibt.

Die dritte zu berücksichtigende Variable ist die Gewindebeschichtung. Beschichtungen werden in der Regel aufgetragen, um die Korrosionsbeständigkeit von Befestigungselementen zu verbessern. Darüber hinaus können sie den Wirkungsgrad verbessern, was zu höheren Druckbelastungen bei einem bestimmten Drehmoment führt.

Die vierte zu berücksichtigende Variable ist das Gewindeschmiermittel. Eine ungeschmierte Schraube hat weniger als 50 % des Wirkungsgrads einer geschmierten Schraube. Das heißt, wenn Sie eine ungeschmierte Schraube mit einem Drehmoment von 60 ft. lbs. anziehen, ist die von ihr erzeugte Drucklast etwa halb so groß wie die Last, die Sie mit der gleichen Schraube in geschmiertem Zustand erzeugen würden. Dieses Konzept wird in den nächsten Abschnitten demonstriert.

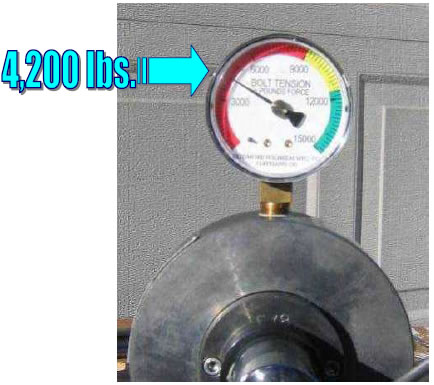

Bolzenkraft – Bolzen #1 – ohne Schmiermittel

Bei dem abgebildeten Gerät handelt es sich um ein Schraubenspannungs-Messgerät, das zur Messung der bei Anwendung eines bestimmten Drehmoments erzeugten Last in Pfund (lbs) ausgelegt ist. In diesem Beispiel wurde eine 5/8" SAE Grade 5 Grobgewindeschraube aus Kohlenstoffstahl installiert und mit einem Drehmoment von 60 ft. lbs angezogen. Die daraus resultierende Belastung beträgt 4200 lbs.

Bolzenkraft – Bolzen #2 – verzinkt, ohne Schmiermittel

In diesem Beispiel verwenden wir dieselbe Größe und Güteklasse, aber es handelt sich um eine verzinkte Schraube. Wie Sie sehen können, verbessert die Beschichtung in diesem Fall die Effizienz der Schraube und die erzeugte Last. Wenn das gleiche Drehmoment von 60 ft. lbs. angewandt wird, steigt die erzeugte Druckkraft auf 5800 lbs. an, was einer Steigerung der verfügbaren Druckkraft um fast 30 % entspricht.

Bolzenkraft – Bolzen #3 – Verzinkt mit Schmiermittel

Beim letzten Beispiel handelt es sich um eine verzinkte Schraube derselben Größe und Güte, jedoch mit einem Gewindeschmiermittel (Never Seiz auf Nickelbasis). Die Druckbelastung, die mit demselben Anfangsdrehmoment von 60 ft. lbs. erzeugt wird, beträgt jetzt 8400 lbs! Das ist das Doppelte der Kraft, die von der ursprünglichen Kohlenstoffstahl-Schraube erzeugt wurde, was beweist, wie wichtig die richtige Schmierung von Schrauben ist.

Bolzen Klasse

Diese Tabelle zeigt die gängigsten Schraubengüten, die in industriellen Anwendungen verwendet werden, sowie ihre Streckgrenze, d. h. den Spannungspunkt, an dem eine Schraube dauerhaft verformt wird (mit anderen Worten, sie federt nicht auf ihre ursprüngliche Größe zurück, wenn die Last entfernt wird).

Die Bestimmung der Schraubenklasse ist äußerst wichtig, wenn es darum geht, die richtigen Drehmomentwerte für eine Baugruppe zu ermitteln.

Schrauben aus rostfreiem Stahl ASTM A193 B8 werden zum Beispiel häufig für chemische Anwendungen verwendet, bei denen Korrosionsbeständigkeit erforderlich ist. Hier sind zwei verschiedene B8-Bolzenbezeichnungen abgebildet. Es besteht jedoch ein signifikanter Unterschied in der Streckgrenze zwischen einem Bolzen der Klasse 1 (am häufigsten verwendeter Edelstahlbolzen für chemische Anwendungen) und einem der Klasse 2 (kaltverfestigter Edelstahl).

Der einzige Unterschied in der Kennzeichnung dieser Schrauben ist ein einzelner Strich unter der Kennzeichnung "B8", was die Bedeutung des richtigen Lesens der Kennzeichnungen unterstreicht.

Für eine umfassendere Liste der Schraubensorten wenden Sie sich bitte an Garlock Applications Engineering.

Medium (Media)

Das Medium ist die Flüssigkeit, die das Dichtungsgerät in oder aus einer Baugruppe abdichtet.

Dichtungsvorrichtungen werden normalerweise zum Abdichten von Gasen und/oder Flüssigkeiten verwendet. Gelegentlich kann eine Dichtungsvorrichtung erforderlich sein, um Medien in fester Form einzuschließen, jedoch liegen viele dieser Anwendungen in Form von Schlämmen vor (eine Mischung aus Flüssigkeit und Feststoff). Bei der Auswahl eines Produkts zur Abdichtung eines bestimmten Mediums ist es wichtig, nicht nur die chemische Verträglichkeit, sondern auch die Einhaltung der Emissionsvorschriften zu berücksichtigen.

So kann beispielsweise eine Dichtungsvorrichtung, die für die Abdichtung von Flüssigkeiten sehr gut geeignet ist, mit bestimmten Gasen chemisch verträglich sein, aber nicht den erforderlichen Grad an Permeationswiderstand bieten.

Bei Raffinerieanwendungen sind die beiden am häufigsten anzutreffenden Kohlenwasserstoffe die aliphatischen und die aromatischen. Aromatische Kohlenwasserstoffe wie Toluol, Benzol und Xylol sind chemisch aggressiver als aliphatische Kohlenwasserstoffe wie Petroleum, Kerosin und Dieselkraftstoff. Daher erfordern aromatische Kohlenwasserstoffe in der Regel chemisch widerstandsfähigere Dichtungen aus PTFE, Graphit oder Metall, während aliphatische Kohlenwasserstoffe mit Dichtungen aus Fasern (z. B. Aramid) und Elastomeren (Nitril oder Fluorelastomere) abgedichtet werden können.

Beim Umgang mit starken Oxidationsmitteln, Alkalien und Säuren ist es sehr wichtig, die beteiligten Chemikalien und ihre Konzentrationen zu kennen.

pH-Wert-Skala

Die pH-Skala wird verwendet, um die Wasserstoffkonzentration einer Chemikalie zu messen. Wie Sie der Tabelle entnehmen können, können gewöhnliche Haushaltsprodukte, die täglich verwendet werden, bei der richtigen Konzentration einen ähnlichen pH-Wert haben wie gefährliche Chemikalien, die in der Industrie verwendet werden.

Druck (Pressure)

Die meisten Systeme arbeiten mit einer Art von konstantem Druck. Wenn jedoch Störungen im System auftreten, ist es wichtig, dies bei der Auswahl zu berücksichtigen und betriebliche Korrekturen vorzunehmen, um solche Störungen zu vermeiden. Hier sind einige Beispiele für Systemdruckschwankungen:

Die meisten Systeme arbeiten mit einer Art von konstantem Druck. Wenn jedoch Störungen im System auftreten, ist es wichtig, dies bei der Auswahl zu berücksichtigen und betriebliche Korrekturen vorzunehmen, um solche Störungen zu vermeiden. Hier sind einige Beispiele für Systemdruckschwankungen:

Druckstöße

Von Druckstößen spricht man, wenn der Systemdruck innerhalb eines kurzen Zeitraums drastisch ansteigt. In vielen Fällen sind diese Druckstöße darauf zurückzuführen, dass Ventile zu schnell geöffnet werden oder Pumpen "im Leerlauf" sind.

Hämmern

Hämmern kann in einem System auf verschiedene Weise entstehen. Eine der häufigsten Arten, wie Hämmern entsteht, ist, wenn Ventile zu schnell geschlossen werden. Wenn Flüssigkeit durch ein Rohr fließt, hat das Produkt eine Vorwärtsträgheit, und die Geschwindigkeit, mit der es sich bewegt, wird als Geschwindigkeit bezeichnet. Ein System kann bei sehr niedrigem Druck eine hohe Geschwindigkeit aufweisen. Wenn also ein Ventil schnell geschlossen wird, muss das System die Trägheit des Mediums absorbieren. Das Ergebnis ist vergleichbar mit einem Auto, das gegen eine Mauer prallt; irgendetwas muss die Energie absorbieren. In den meisten Fällen ist das Dichtungselement der schwächste Punkt in der Baugruppe und muss daher den Aufprall abfangen. Die Systeme, in denen die Dichtungen am häufigsten durch Hämmern versagen, sind Dampfsysteme, und das Phänomen ist in der Regel eine Folge davon, dass das Prozesskondensat nicht ordnungsgemäß aus dem System entfernt oder abgeleitet wird.

Thermische Ausdehnung

Im Gegensatz zu Gasen lassen sich Flüssigkeiten nicht komprimieren. Wenn also eine Flüssigkeit in einem geschlossenen Raum erhitzt wird, in dem keine Luft zur Ausdehnung vorhanden ist, kann der entstehende Innendruck katastrophale Folgen für das System, die Geräte und/oder die Dichtungsvorrichtungen im System haben. So wird beispielsweise bei jeder Erhöhung der Wassertemperatur um 1°F ein Innendruck von etwa 20-30psig erzeugt. Das bedeutet, dass eine Änderung der Betriebstemperatur um 10°F einen Innendruck von 200-300psig erzeugen kann, wenn das Wasser vollständig eingeschlossen ist.

Geschwindigkeit (Speed)

Der letzte Teil von STAMPS ist die Geschwindigkeit.

Geschwindigkeitsangaben sind für Kompressionspackungen und hydraulische Komponenten erforderlich, die in Pumpen und anderen rotierenden oder sich hin- und herbewegenden Geräten verwendet werden.

Bei rotierenden Geräten muss die Geschwindigkeit in Fuß pro Minute (FPM) angegeben werden. Der Grund dafür, dass die Geschwindigkeit auf diese Weise ausgedrückt wird, ist, dass eine Welle mit großem Durchmesser, die sich mit einer bestimmten Anzahl von Umdrehungen pro Minute (U/min) dreht, tatsächlich eine höhere FPM-Oberflächengeschwindigkeit hat als eine Welle mit kleinem Durchmesser, die sich mit der gleichen U/min dreht.

Bei oszillierenden Anwendungen ist es wichtig, die Länge des Hubs und die Zyklen pro Minute zu kennen. Diese Informationen werden dann zur Berechnung der Geschwindigkeit der Welle oder des Kolbens verwendet.

Fazit und Test

Dies ist der Abschluss des Kurses Garlock Fluid Sealing Basics: Produktauswahl. Sie können mit dem Prüfungsteil fortfahren.

Garlock Fluid Sealing Basics: Produktauswahl Test